Indice

Appunti della lezione

a cura di Andrea Bruni

MARC MENTAT

Introduzione

L' MSC Marc Mentat è un software per l'analisi di problemi non lineari. Il Mentat è l'interfaccia grafica che permette di costruire la mesh dell'elemento (pre-processing) e fornisce l'output al termine dell'analisi che mi permette di effettuare diverse operazioni sull'elemento calcolato (post-processing).

Il Marc è il solutore di equazioni non lineari. I due programmi sono separati poiché in generale girano o possono girare su macchine diverse, infatti il pre ed il post-processore girano sui nostri computer mentre il solutore può girare su un server a distanza.

Lancio del programma

Dalle macchine di laboratorio aprire il terminale e digitare il comando:

mentat2013.1 -ogl -glflush

L’opzione -ogl -glflush serve per attivare l’accelerazione della scheda grafica.

Il programma crea nella cartella di ogni utente i seguenti file:

- .log descrive il calcolo;

- .proc è un diario di calcolo più dettagliato che contiene tutti i comandi digitati da quando è stato aperto mentat; se accadesse qualche imprevisto con questo file si può recuperare tutto. L’unico problema è che questo file viene resettato ogni volta che si chiude e poi si riapre il programma, dunque conviene farne una copia e salvarlo sotto un altro nome prima di riaprire mentat poiché con la riapertura il file .proc viene sovrascritto.

Infine viene passato al solutore il file .dat che contiene la struttura.

Struttura del programma

Lezione 6 aprile_figura 1: interfaccia grafica Marc Mentat

Vi è presente in basso a destra nell’interfaccia la sezione HELP in cui è possibile accedere ai manuali del programma:

- volume A : manuale riguardante la teoria degli elementi finiti

- volume B : libreria degli elementi

- volume C : sintassi del file .dat

- volume D : istruzioni per l'uso delle subroutines

- volume E : problemi dimostrativi

L'interfaccia presenta un menù laterale, una barra dei comandi inferiore, un'ampia zona dello schermo dedicata al modello e un prompt dei comandi in cui sono visualizzate tutte le azioni svolte in successione. Il menù è organizzato seguendo il flusso logico di una analisi agli elementi finiti e pertanto si compone di varie parti dedicate rispettivamente al pre-processing, ossia alla creazione del modello, cui seguono la definizione ed il lancio dell'analisi e infine si passa al post-processing ossia all'elaborazione dei risultati.

Le voci principali del menù sono:

- Mesh Generation: consente di creare geometrie, meshature e di effettuare altre operazioni utili riguardanti la mesh.

- Geometric Properties: associa agli elementi creati in precedenza le proprietà geometriche (es: tensione piana, elementi piastra, spessori e altro).

- Material Properties: assegna uno o più materiali alla struttura, consentendo di simulare svariate situazioni reali.

- Modeling Tools: strumenti di modellazione vari.

- Contact: gestisce fenomeni di contatto.

- Links: gestisce i vincoli.

- Initial Conditions: definisce ed applica le condizioni iniziali (solo per calcoli dinamici)

- Boundary Conditions: definisce ed applica le condizioni al contorno (carichi, vincoli).

- Mesh Adaptivity: permette di raffinare le mesh da altre più grezze (raffinazione iterativa).

- Design: permette di modificare geometrie.

- Loadcases: definisce pezzi di storia dei carichi.

- Jobs: gestisce combinazioni di loadcases e lancia il calcolo.

- Results: apre il file dei risultati

Nella barra dei comandi, alle scritte in verde corrispondono dei MENU mentre a quelle azzurre si associano dei comandi. Vi sono dei menù con a fianco un led che si spegne o accende quando vi clicchiamo sopra (ad esempio per il comando DIN. MODEL) che avverte se quella specifica opzione è attivata o meno. Per impostare lo sfondo di colore bianco del menu andare in CONFIGURATION>DEVICE>MENU COLORS e selezionare GREY, invece per avere di colore bianco l’area in cui si troverà il modello seguire il percorso UTILS> POSTSCRIPT=SETTINGS>PREDEFINED COLORMAPS=2.

Nella barra inferiore è presente il comando DYN.MODEL: se è selezionato viene permessa la rototraslazione del modello rappresentato che si ottiene attraverso l'uso dei tasti sinistro(traslazione), centrale (tenendolo premuto si ruota il modello) e destro del mouse(zoom). Invece quando esso è deselezionato permette ad esempio la selezione dei nodi col tasto sinistro del mouse tramite un rettangolo di selezione oppure, tenendo premuto Ctrl+tasto sinistro, tramite il tracciamento di una poligonale chiusa. Il comando DYN.MODEL può anche essere attivato tenendo premuto Alt. Per la traslazione e la rotazione del modello si possono anche usare i comandi nella barra inferiore indicati con T e R, invece per lo zoom si utilizzano i comandi ZOOM IN e ZOOM OUT. Infine attraverso il comando FILL posso centrare la geometria nell’area di lavoro. Con RESET VIEW si ritorna alla vista iniziale (normale al piano xy).

Una volta selezionato uno o più menù, per ritornare al menù principale è sufficiente cliccare sulla voce MAIN, mentre per tornare al menù precedente si può usare il comando RETURN o cliccare con il tasto destro del mouse nell'area del menù. Per salvare con nome si clicca nel menù FILES dalla barra dei comandi inferiore e si sceglie SAVE AS; facendo riferimento invece al comando SAVE il nostro progetto verrà salvato con il nome model1, se non già salvato con un nome diverso in precedenza. L’estensione sarà .mud se il file è stoccato in formato binario o .mfd(formato ASCII)se testuale, quest’ultimo modificabile con editor di testo. E' buona abitudine salvare spesso il lavoro sul programma in quanto esso permette un solo UNDO (comando che permette di eliminare l’ultima operazione eseguita) e non di risalire alle operazioni precedenti cliccando ripetutamente su UNDO poiché l’UNDO successivo cancella quello precedente. Se si intende salvare il proprio lavoro su dispositivo esterno, è bene copiare il file con estensione .mud. Nel nome del file non devono esserci spazi così come non devono esserci spazi nel percorso del file; il mancato rispetto di questa regola è causa frequente di errore. Perciò se voglio salvare versioni successive del file inerente all'analisi del profilato a sezione sottile aperta rettangolare, conviene nominare i file come profilato_a_torsione_v001.mud, profilato_a_torsione_v002.mud, profilato_a_torsione_v003.mud e così anche per le versioni successive dove l'underscore è usato al posto dello spazio. Nel menù FILES il comando MERGE serve per unire due modelli, invece possiamo aprire file già esistenti cliccando su OPEN; si apre così una finestra in cui FILTER indica l’estensione dei file che Mentat può aprire e DIRECTORIES invece permette di selezionare la cartella in cui si trova il file di lavoro.

Lezione 6 aprile_figura 2: interfaccia menù FILES>OPEN

Sempre nella barra dei comandi inferiore troviamo il menù PLOT: attraverso questo menù si decide cosa si vuole visualizzare: posso decidere di nascondere entità cliccando sul led corrispondente. Si può inoltre settare la risoluzione delle geometrie su tre livelli (LOW, MEDIUM, HIGH); per aggiornare le modifiche apportate cliccare sul tasto REGEN.

Consiglio utile (Liberare zoom dinamico): Andare in System → preferenze Windows → Modificare “Movement Key” da Alt (utilizzato dal Mentat) con Super (o “windows logo”) così da liberare l’ALT che serve per lo zoom dinamico. Una volta cambiata l’opzione riaprire il programma.

MODELLAZIONE DI UNA STRUTTURA

Caratteristiche del modello

Il modello preso in esame è un profilato a sezione trasversale rettangolare aperta sottile, sottoposto a 2 coppie torcenti contro orientate applicate agli estremi della porzione di profilato che stiamo considerando.

Lezione 6 aprile_figura 3: profilato in sezione rettangolare aperta sottile

L’analisi di questo modello richiede lo studio dello stato tensionale e della rigidezza, cioè la rotazione relativa tra gli estremi del profilato conferita dall’applicazione delle coppie torcenti. Si può notare che per la struttura i piani xy e e xz sono di simmetria, invece se consideriamo i carichi applicati entrambi i piani sono di anti simmetria. Il disegno della sezione lungo il piano xy del profilato con le relative dimensioni in millimetri è il seguente:

Lezione 6 aprile_figura 4: vista in sezione del profilato e coordinate punti

Le dimensioni esterne sono pari a 120 mm e 40 mm con spessore della sezione 2 mm. Invece con la linea tratteggiata abbiamo identificato la superficie media che ci restituisce dimensioni interne pari a 118 mm e 38 mm. Si può notare anche una piccola apertura laterale pari a 0.1 mm. Successivamente imporremo un’estrusione della sezione lungo z pari a 40 mm per costruire la mesh e compiere l’analisi strutturale. Quindi fissiamo un sistema di riferimento al centro della sezione rettangolare che permette di definire le coordinate dei 4 punti della sezione presi sulla superficie media e che serviranno poi per definire la geometria del modello e la sua mesh tramite il menu MESH GENERATION.

Mesh generation

Con questo menù definiamo la geometria del modello creando i 4 punti(5 considerando l’origine del sistema di riferimento della sezione) precedentemente definiti e unendoli tramite 3 segmenti che successivamente saranno sfruttati per dare origine alla mesh della struttura. Tale menù è suddiviso in diverse aree (nuclei di comandi concettualmente aggregati) come ci mostra la figura successiva.

Lezione 6 aprile_figura 5: interfaccia menù MESH GENERATION

Nella parte superiore del menù viene data la possibilità di aggiungere(ADD), modificare(EDIT), eliminare(REM) o interrogare(SHOW) nodi (NODES), elementi (ELEMS), punti (PTS), curve (CRVS), superfici (SRFS), solidi (SOLIDS). Nodi ed elementi sono entità riguardanti la mesh, mentre curve, superfici e punti sono entità geometriche. Ad esempio la differenza tra un nodo ed un punto è che pur essendo entrambi definiti da un punto nello spazio, ai nodi sono anche associate incognite di spostamento e/o rotazione e quindi un nodo è un punto che ha possibilità di muoversi secondo un numero di spostamenti incogniti che dipendono dal tipo di geometria del modello. Ora si possono inserire i punti cliccando su PTS>ADD e notiamo che nel prompt dei comandi si dovrà inserire il valore della coordinata x premendo invio; successivamente verrà chiesto di inserire le coordinate y e z del punto. Quindi, dopo aver creato il punto 1 di coordinate (0,0,0), procediamo allo stesso modo per i restanti 4 punti partendo da quello di coordinate (38/2,0.05,0) e muovendoci in senso antiorario rispetto al taglio laterale della struttura. Notiamo che ogni entità geometrica ha un’etichetta che la identifica attraverso una numerazione progressiva. Per eliminare un punto andiamo su RMV, lo scegliamo con il pulsante sinistro del mouse tramite la selezione rettangolare e poi digitiamo END LIST. Le coordinate x,y,z possono anche essere scritte in linea senza dover sempre fare invio, semplicemente ponendo uno spazio tra una coordinata e l’altra; se ad esempio si sbaglia ad immettere una coordinata basta cliccare su ADD per ripartire con l’immissione delle coordinate del punto. Invece con EDIT si possono modificare le coordinate dei punti già definiti.

Ora lo scopo è quello di creare i 3 segmenti che uniscano i 4 punti appena definiti e dare origine al piano medio del profilo di sezione. Per fare ciò dobbiamo usare il comando CRVS cliccando ADD e selezionando i 2 punti estremi del segmento; essi rappresentano entità orientate e dunque devono seguire un corretto ordine per definire in modo adeguato la geometria del modello. Per selezionare il tipo di curva vi è il sottomenù CURVE TYPE in cui sono presenti diverse opzioni di scelta; quella che interessa a noi è LINE.

Nel menù PLOT della barra inferiore è possibile gestire la visualizzazione delle varie entità geometriche, ad esempio mostrando il numero rappresentativo di ciascun punto, nodo o curva cliccando su SETTINGS>LABELS>REGEN. Per le curve è anche possibile dare un orientamento selezionando DIRECTION.

Disegnati i 3 segmenti, dobbiamo suddividerli in sotto intervalli uniformi grazie ai quali poi posso creare gli elementi di discretizzazione. Per fare ciò selezioniamo il comando AUTOMESH>CURVE DIVISIONS>TYPE=UNIFORM>TARGET LENGTH=20mm>RESTRICTION=NONE. L’opzione RESTRICTION permette anche di scegliere fra un numero di divisioni pari o dispari. Successivamente con l’opzione APPLY CURVE DIVISION seleziono i 3 segmenti su cui svolgere la divisione ed infine clicchiamo su END LIST per ottenere un prospetto di suddivisione dei segmenti oppure cliccando con il tasto destro del mouse nell’area di lavoro del modello. Se per caso abbiamo sbagliato ad inserire la lista di curve si può cliccare il tasto centrale del mouse nell’area di lavoro del modello per annullare la selezione. L'opzione REPAIR GEOMETRY all'interno del sottomenù AUTOMESH all'interno del menù MESH GENERATION è molto utile quando la meshatura è stata creata in automatico e che quindi possa presentare delle imprecisioni soprattutto in zone delicate della mesh (elevati gradienti). Questa opzione permette per esempio di unire due segmenti che non si uniscono ed è fondamentale utilizzarla prima della run nel caso si abbiano dubbi sulla correttezza della mesh. Cliccando RETURN si ritorna al menù AUTOMESH ed ora è possibile trasformare i punti in nodi, entità geometriche adatte per realizzare la mesh poiché dotate di gradi di libertà. Si seleziona quindi il comando CURVE MESHING>MESH CURVES e si scelgono i 3 segmenti, poi si clicca su END LIST ed avviene la trasformazione; così si è ottenuta una mesh in linea.

Lezione 6 aprile_figura 6: mesh in linea

Ora si può compiere l’estrusione lungo z positivo per completare la creazione della mesh. Per procedere con l’estrusione torniamo nel menù di MESH GENERATION e selezioniamo EXPAND; qui dobbiamo definire i parametri di estrusione che nel nostro caso avviene in traslazione, cliccando su TRANSLATIONS ed imponendo un passo di estrusione lungo z pari a 20(i rettangoli sotto TRANSLATIONS indicano da sinistra verso destra il passo di estrusione lungo x,y,z) ed impostando REPETITIONS=2. Si potrebbe estrudere anche in rivoluzione selezionando ROTATION ANGLES e definendo gli angoli di rotazione attorno ai 3 assi; in questo caso è importante anche definire un polo attorno a cui avviene la rotazione e questo può essere definito tramite l’opzione CENTROID. Invece con l’opzione SCALE FACTORS si può estrudere in scalatura, cioè da un cerchio interno si può ottenere un anello. L’opzione MODE serve per definire la sorte dei segmenti che uso per costruire i quadrilateri della mesh; con REMOVE si eliminano, con SHIFT si spostano a fine estrusione e con SAVE rimangono inalterati. Nel nostro caso li dobbiamo eliminare quindi lasciamo impostata l’opzione di default che è REMOVE. A questo punto dobbiamo selezionare le entità da estrudere cliccando su ELEMENTS, entro nell’area di lavoro e con il tasto sinistro del mouse uso la selezione rettangolare (oppure con Ctrl+tasto sinistro la selezione poligonale) per scegliere gli elementi da estrudere. Infine faccio END LIST per concludere l’estrusione. Un modo alternativo di selezione è quello di usare l’opzione ALL EXIST che seleziona tutti gli elementi presenti nell’area di lavoro. Adesso si può procedere con il duplicare la MESH lungo y negativo e per far ciò torniamo nel menù MESH GENERATION e possiamo sfruttare il comando DUPLICATE; però per duplicare in simmetria esiste il comando SIMMETRY in cui definiamo il piano di simmetria imponendo il punto di passaggio del piano POINT=0,0,0 e il versore normale NORMAL=0,1,0. Successivamente cliccando ELEMENTS>ALL EXIST>END LIST si crea il profilo completo con la relativa mesh. Si può notare cha da un lato vi è un taglio pari a 0.1 mm in cui i nodi sono distinti ed ognuno possiede 6 gradi di libertà ed è in grado di muoversi liberamente; invece dall’altro lato abbiamo un taglio nullo in cui i nodi risultano sovrapposti e non hanno gradi di libertà (si può notare ciò attivando le etichette dei nodi andando in PLOT>NODES>SETTINGS>LABELS). Tale sovrapposizione garantisce la continuità di spostamento relativo tra di essi e quindi possiamo saldare la parte di profilato superiore con quello inferiore facendo in modo che i nodi sovrapposti si uniscano per originare un unico nodo. Per svolgere tale operazione utilizziamo il comando SWEEP in cui dobbiamo definire una tolleranza(TOLERANCE=0.0001) in millimetri che poi deve essere rispettata dagli elementi che vogliamo unire affinché per essi avvenga tale operazione; definita la tolleranza scegliamo l’entità geometrica da sovrapporre, che nel nostro caso sono i nodi NODES, poi selezioniamo ALL EXIST>END LIST affinché avvenga l’operazione di collasso dei nodi che rispettano la tolleranza precedentemente impostata. La tolleranza deve essere impostata perché per i numeri in doppia precisione in realtà i nodi non risulteranno mai sovrapposti. A questo punto la generazione della mesh è terminata.

Lezione 6 aprile_figura 7: mesh completa

Geometric properties

Terminata la fase di meshatura si può procedere con il definire le proprietà geometriche della struttura in esame in cui quella principale risulta essere lo spessore. Quindi partendo dal MAIN scegliamo il menù GEOMETRIC PROPERTIES, in cui si nota che si possono svolgere diversi tipi di analisi a seconda del problema in esame (strutturale, diffusivo, elettrostatico ecc.). Nel nostro caso scegliamo l’analisi strutturale STRUCTURAL, clicchiamo su NEW>STRUCTURAL>3D>SHELL e come NAME alla proprietà geometrica inseriamo “piastra_2mm”. Ora usiamo il comando PROPERTIES per assegnare uno spessore THICKNESS pari a 2 mm. Questa proprietà geometrica deve essere associata a degli elementi cliccando ELEMENTS>ADD>ALL EXIST>END LIST.

A questo punto dobbiamo andare a controllare se effettivamente tale proprietà è stata assegnata agli elementi scelti in precedenza; per fare ciò possiamo cliccare sul comando ID GEOMETRY ed appare così una legenda colorata che identifica tale proprietà e gli elementi a cui è stata applicata assumono tale colorazione. Un altro metodo è quello di andare nel menù SHORTCUTS della barra inferiore e cliccare su GEOMETRIES per notare che su tutti gli elementi è applicata la proprietà precedentemente definita. Se invece clicchiamo su ELEM CLASSES appare una legenda che evidenzia il fatto che si tratta di elementi a 4 nodi. Se poi vogliamo capire quali sono le facce top e quelle bottom selezioniamo BACKFACES e in giallo appaiono le facce bottom mentre in blu quelle top; nella nostra mesh il top risulta essere all’interno e il bottom all’esterno. Allora dobbiamo gestire l’orientamento della normale agli elementi ritornando nel menù MESH GENERATION>CHECK>FLIP ELEMENTS per cambiare l’orientamento degli elementi; FLIP ELEMENTS ci permette di selezionare solo una parte degli elementi o tutti gli elementi. Selezionando tutti gli elementi con ALL EXIST e facendo END LIST tutte le facce top risulteranno essere all’esterno, mentre quelle bottom all’interno. Un altro comando è ALIGN SHELL che ha la funzione di prendere un elemento orientato correttamente e finché trova continuità di materiale allora fa sì che l’orientamento dell’elemento selezionato si propaghi in tutta la struttura. Il fatto di indicare la posizione del bottom è utile quando vi è presente un offset perché permette di definire la direzione positiva e negativa dell’offset stesso.

A questo punto dobbiamo visualizzare lo spessore a tutti gli elementi della piastra. Dunque ritorniamo nel menù GEOMETRIC PROPERTIES, digitiamo SHELL e qui troviamo l’opzione PLOT EXPANDED per dare lo spessore agli elementi ed anche l’opzione PLOT OFFSETS per visualizzare l’offset; seleziono entrambi e faccio REGEN. Quello che viene visualizzato negli angoli della struttura è una vista cosmetica perché lo spessore viene sviluppato ortogonalmente ad ogni elemento e quindi l’analisi strutturale in realtà viene fatta sulla struttura che troviamo sulla sinistra della seguente immagine:

Lezione 6 aprile_figura 8: visualizzazione dello spessore

Possiamo attivare l’offset andando in PROPERTIES del menù GEOMETRIC PROPERTIES e attivare l’opzione SHELL OFFSET per aggiungere uno specifico offset rispetto alla superficie media su cui si trovano i nodi. Se, ad esempio, vogliamo spostare i nodi sulla superficie esterna dello spessore dobbiamo impostare un offset verso l’interno (verso il bottom) pari a -1 e premere INVIO. Facendo doppio OK si può notare lo spostamento del materiale verso l’interno rispetto alla superficie media (piano di riferimento su cui si trovano i nodi). Per attivare questo comando è necessario che sia attiva anche l’opzione PLOT OFFSETS nel sottomenù SHELL del menù GEOMETRIC PROPERTIES. Nella nostra analisi l’offset non ci interessa quindi disattiviamo tale opzione, insieme a PLOT EXPANDED. A questo punto la definizione delle proprietà geometriche è terminata.

Material properties

Conclusa la parte sull’assegnazione delle proprietà geometriche alla struttura, possiamo procedere con la creazione delle proprietà del materiale utilizzato tramite il menù MATERIAL PROPERTIES. Quindi entriamo in tale menù cliccando NEW=STANDARD per impostare un tipo di materiale e lo rinomino come “alluminio”. Successivamente in DATA CATEGORIES>GENERAL posso impostare la densità del materiale misurata in tonnellate/m^3 e pari a 2.7e-09. L’unico carico applicato è dato dalle coppie torcenti e quindi la densità andrebbe trascurata perché non sono presenti né forze gravitazionali né forze centrifughe né forze inerziali dipendenti dalla densità; in ogni caso è preferibile darle un valore essendo impostata a 0, ma ciò non significa che la nostra struttura sia priva di massa poiché un errore di programmazione legge questo 0 come 1 causando quindi errori a livello di analisi strutturale. Per risolvere questo problema si può assegnare la reale densità a seconda del materiale oppure porla pari a 1e-24 e renderla circa zero.

Ora passiamo a definire le proprietà strutturali STRUCTURAL impostando TYPE=ELASTIC-PLASTIC ISOTROPIC>YOUNG’S MODULS=70000>POISSON’S RATIO=0.3>OK. Quando impostiamo il valore del modulo di Young e del coefficiente di Poisson, premere sempre INVIO altrimenti rimane impostato il valore 0 di default. In TYPE ho varie opzioni come:

- ELASTIC-PLASTIC ORTHOTROPIC in cui forniamo tre moduli elastici, tre coefficienti di Poisson e tre moduli di taglio

- ELASTIC PLASTIC ANISOTROPIC in cui definiamo l’intera matrice di legame costitutivo

Adesso seguendo il percorso ELEMENTS>ADD>ALL EXIST>END LIST riusciamo ad assegnare le proprietà appena definite al materiale della struttura.

Dopo questo passaggio dobbiamo creare un sistema di riferimento che ci permetta di leggere in maniera corretta lo stato tensionale su ciascun elemento della mesh, perciò dobbiamo definire delle orientazioni diverse da quelle date di default. Prima di tutto sfruttiamo il percorso situato nella barra inferiore PLOT>ELEMENTS>SETTING>WIREFRAME; si ha una visualizzazione differente degli elementi in cui una X identifica ciascun elemento ed una freccia, invece, serve ad indicare il primo nodo nella numerazione locale di ciascun elemento; se la freccia indica un giro antiorario significa che stiamo osservando la struttura dal top e viceversa un giro orario se stiamo guardando un elemento appartenente al bottom.

Lezione 6 aprile_figura 9: vista top dell’elemento

Lezione 6 aprile_figura 10: vista bottom dell’elemento

Quindi per definire un sistema di riferimento locale per ciascun elemento dobbiamo assegnarlo al materiale degli elementi ipotizzando che non sia isotropo ma ortotropo e quindi che il sistema locale per gli elementi assuma un’importanza significativa. Per svolgere questa operazione andiamo in MATERIAL PROPERTIES>ORIENTATIONS e creiamo una nuova orientazione cliccando NEW=UU PLANE avente nome “orientation1”. Tale metodo ci chiede di fornire due vettori nelle rispettive coordinate x, y, z per poter ottenere l’asse 1 del sistema di riferimento locale. Prendiamo un elemento e definiamo su di esso due vettori applicati arbitrariamente che non devono essere paralleli all’elemento; questi due vettori definiscono un piano che interseca l’elemento formando una retta e rappresentando una direzione che si trova entro il piano dell’elemento. Allora questa retta può essere usata come direzione 1(x) del sistema di riferimento locale e di conseguenza la direzione normale al piano di elemento rappresenta la direzione 3(z) del sistema di riferimento locale. Una volta note la direzione 1 e la 3, la direzione 2 è identificabile facilmente attraverso una terna destra. Trovate tutte le direzioni possiamo ricavare dall’elemento il quadratino elementare ed in questo modo possiamo trovare le orientazioni delle tensioni σ1,σ2,τ12(lo sforzo tangenziale va preso sulla faccia in cui l’asse 1 è uscente e come direzione assumiamo quella dell’asse 2).

Lezione 6 aprile_figura 11: sistema di riferimento locale dell’elemento

Ora vogliamo porre la direzione 1 come direzione assiale, quindi prendiamo il profilo visto dal piano xy come la seguente figura:

Lezione 6 aprile_figura 12: definizione orientazione longitudinale asse 1

Dobbiamo ricavare un piano(colore viola) che definisca la direzione 1 come longitudinale(allineata lungo z) quando tale piano taglia qualunque elemento; questo piano deve essere parallelo a z ma non parallelo agli elementi(inclinato di 45° gradi in x e y). Quindi definiamo due vettori, uno coerente con l’asse z uscente dal piano xy di coordinate (0,0,1) e un altro inclinato lungo la bisettrice del primo quadrante del profilo e di coordinate (1,1,0). A questo punto rappresentiamo con i due vettori un piano che, una volta spostato al centro di ogni elemento del profilo, dà origine ad una retta lungo z nell’intersezione con ciascun elemento e quindi utilizzabile per imporre la direzione 1 come assiale. Ora possiamo inserire in ORIENTATIONS le coordinate per VECTOR 1=0,0,1 e VECTOR 2= 1,1,0 e poi associare le orientazioni a tutti gli elementi con il solito comando ELEMENTS>ALL EXIT>END LIST. Si nota come il programma ha costruito su ogni elemento la prima direzione locale longitudinale (freccia rossa). A questo punto abbiamo ottenuto che la σ1 è in direzione longitudinale e segue la freccia rossa, la σ2 è lungo lo sviluppo verticale del profilo mentre la τ12 è uno sforzo tangenziale longitudinale entro profilo.

Lezione 6 aprile_figura 13: orientazione longitudinale rappresentata con Mentat

Caricamento della struttura

Per dare un caricamento alla struttura dobbiamo porre un vincolo di anti simmetria alla struttura a quota z=0 ed applicare la coppia torcente che però risulta un’operazione difficile in quanto non è facile stabilire a quale nodo della sezione applicarla. Devo innanzitutto definire le condizioni al contorno nel menù BOUNDARY CONDITIONS, scelgo NEW=STRUCTURAL e qui appaiono diverse opzioni di scelta e tra le più comuni abbiamo:

- FIXED DISPLACEMENT: usato nei casi in cui si hanno spostamenti e rotazioni imposti pari a 0;

- FIXED ACCELERATION: usato soprattutto per carichi inerziali;

- POINT LOAD: carico nodale usato per dare un carico finito su uno specifico nodo;

- EDGE LOAD: carico su un lato applicabile ad un modello 2D;

- FACE LOAD: come il precedente, ma riferito ad un modello 3D;

- GLOBAL LOAD: carico per unità di volume non scalato per la densità;

- GRAVITY LOAD: un carico per unità di volume scalato per la densità.

Tra le opzioni a scelta la sezione HARMONIC riguarda corpi sollecitati da carichi periodici. Nel nostro caso scegliamo FIXED DISPLACEMENT per applicare il nostro vincolo di anti simmetria e come nominativo gli assegniamo “antisimm_pxy_nz”, cioè il piano è quello xy e la normale è z. Ora dobbiamo scegliere gli spostamenti da bloccare sui nodi che stanno sul piano di simmetria per garantire la continuità del materiale tra la porzione modellata di struttura e la sua immagine ottenuta per simmetria. Quello che dobbiamo bloccare sono gli spostamenti entro piano xy e la rotazione normale al piano quindi attorno a z. Per svolgere tale operazione entriamo nel sottomenù PROPERTIES del menù BOUNDARY CONDITIONS e ci appaiono tutti i possibili spostamenti; quelli che vogliamo bloccare dobbiamo attivarli cliccandoci sopra altrimenti significa che tali movimenti sono possibili. Allora imponiamo un valore pari a 0 per DISPLACEMENT X, DISPLACEMENT Y, ROTATION Z impostando così un corretto vincolo di anti simmetria. Ora possiamo applicare il vincolo di anti simmetria ai nodi che si interfacciano tra porzione modellata e quella non modellata posta a quota z=0 per garantire la continuità di materiale. Quindi clicchiamo su NODES>ADD> e con la selezione rettangolare scelgo tutti i nodi a quota z=0 sul piano xy a cui applicare il vincolo di anti simmetria, infine facciamo END LIST. Notiamo che appare una doppia freccia in direzione z che indica la presenza di una rotazione imposta con valore nullo e lo stesso discorso (ma con freccia singola) si ha per lo spostamento in x e y; quindi in questo modo sono stati tolti 3 gradi di libertà a questi nodi.

Lezione 6 aprile_figura 14: creazione del vincolo antisimmetrico

Il passaggio successivo è quello di imporre la coppia all’altra faccia posta a quota z=40. Un metodo sarebbe quella di prendere la risultante della coppia e su ogni nodo applicare il valore della risultante diviso per il numero di nodi sulla faccia, ma ciò non darebbe origine ad una giusta distribuzione di sforzi. Un metodo migliore prende spunto dalla teoria della torsione che sostiene che i nodi non si spostano entro il piano di sezione e dunque non hanno moto relativo tra di essi all’interno del piano, rimanendo a distanza fissa; ciò vuol dire che la sezione rimane rigida per quanto riguarda i moti entro piano. Allora si può prendere al centro della sezione un nodo che ci permette di farla spostare nello spazio e lo sfruttiamo per creare un corpo rigido collegando tale nodo, denominato nodo maniglia, al resto dei nodi sulla sezione a quota z=40. Spostando o ruotando il nodo maniglia, tutti gli altri nodi(dipendenti) si spostano di conseguenza e quindi ci rimangono solo 6 gradi di libertà dati dagli spostamenti e dalle rotazioni effettuati dal nodo maniglia. Il nome in codice per i corpi rigidi nel nostro software è RBE2. Dunque abbiamo creato un vincolo interno cinematico al modello che lega i nodi tra di loro denominato MPC (multi point constraints). Questo vincolo però limita il fenomeno del warping, cioè lo spostamento fuori piano che per la teoria della torsione deve essere libero; infatti tale fenomeno consiste nell’avanzamento di un nodo e nell’arretramento di altri due dando origine ad una parabola che non identifica un moto rigido. Il warping quindi è limitato dall’aver assunto la sezione a quota z=40 come un corpo rigido.

Dunque procediamo costruendo il corpo rigido partendo dal nodo maniglia e successivamente creando i multi point constraints tramite il menù LINKS. Per quanto riguarda il nodo maniglia seleziono MESH GENERATION e qui abbiamo a disposizione 2 strade. La prima ci permette di dare le coordinate (0,0,40) di tale nodo con il comando NODE>ADD, mentre la seconda sfrutta il comando BETWEEN NODE che permette di creare un nodo al centro della diagonale che collega due nodi opposti. Completato il comando si verrà a creare il nodo maniglia del corpo rigido che però deve essere collegato agli altri nodi presenti sulla sezione che sto considerando. Per creare il collegamento tra i nodi vado nel menù LINKS>RBE2>NEW=”estremo_profilo”; il nodo maniglia viene chiamato RETAINED il che significa che i suoi gradi di libertà sono considerati come incognite. Dunque clicchiamo su NODE e scegliamo il nodo maniglia creato precedentemente. A questo punto con il comando TIED NODES>ADD selezioniamo i nodi sulla sezione da legare alla maniglia e clicchiamo END LIST. Il nodo centrale è stato selezionato tra i TIED NODES e quindi va rimosso poiché in fase di calcolo si verificherebbe l’errore 2011, il quale ci indica problemi di vincoli interni; per rimuoverlo andiamo in TIED NODES>REM, selezioniamo il nodo maniglia e clicchiamo END LIST. È possibile dare dei gradi di libertà a questi nodi dipendenti, cioè possono seguire il corpo rigido nei suoi spostamenti ma non in quelli lungo z, liberando il warping, e non nelle rotazioni connesse allo spostamento lungo z, quindi le rotazioni attorno a x e y; si vengono così a creare dei vincoli cinematici interni.

Lezione 6 aprile_figura 15: costruzione del corpo rigido

Sezione a cura del docente

comando per lanciare MSC.Mentat in laboratorio INFOMEC

mentat2013.1 -ogl -glflush

Thin walled profile in torsion

Open thin-walled rectangular cross section profile (a longitudinal cut is performed at the lateral wall center line, whose kerf (width) is negligible), 120x40mm outer dimensions, 2mm wall thickness. (Dimensions at the midsurface: 118x38mm), element size ranging from ~10mm to ~20mm.

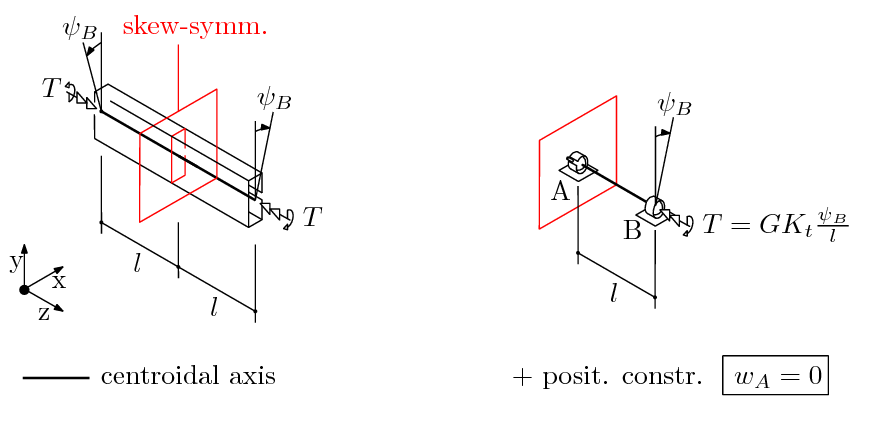

At the A cross section, a skew-symmetry material continuity constraint is applied.

The kinematic constraint at the B point (sphere in cylinder joint) is a positioning constraint, along with the $w_A=0$ axial constraint in A.

A twist per unit length equaling 0.001 radiant/mm is imposed to the profile, i.e. a $\psi_B=0.0005 \cdot l$ rotation is imposed at each end, where $l$ is the $z$ axial coordinate of the endpoints, being z=0 at the skew-symmetry plane.

The reaction moment associated with the constraint will determine the applied torque $T$.

evoluzione modelli cattedra